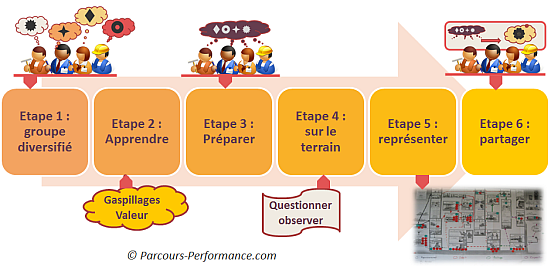

Dans cet article, le second de la série [the-series], nous allons voir les 6 étapes de réalisation concrète d’une cartographie simplifiée du flux de valeur.

Comment réaliser une cartographie simplifiée du flux de valeur ?

6 étapes pour qu’un groupe de travail observe la réalité quotidienne, la représente et définisse des changements prioritaires à réaliser.

Etape 1 : Constituer un groupe diversifié

« Si tout le monde pense de la même manière, quelqu’un ne pense pas » Le général Patton

Lorsqu’on démarre pour la première fois avec un groupe diversifié, on a l’impression de perdre du temps. Après tout, « les responsables savent ce qui ne va pas et ce qu’il faut faire » ! Mais très vite, il devient évident que c’est la seule manière efficace de travailler. On ne perd pas de temps lorsqu’on écoute le point de vue des autres, on ne perd de temps que si l’animation du groupe est mal faite.

Pour constituer le groupe, on procède de la manière suivante :

- Définir le nombre maximum de participants : 4 si personne n’a l’habitude de fonctionner en groupe de travail et jusqu’à 8 sinon.

- Lister rapidement les étapes du flux qui sera cartographié. Le premier critère de diversité est que chaque personne doit venir d’une étape différente.

- Définir qui va participer en respectant les critères 1 et 2, et en introduisant de la diversité supplémentaire par les positions hiérarchiques, les personnalités, les expériences passées, la connaissance des clients ou de certains aspects techniques.

Etape 2 : Apprendre ensemble ce que sont la valeur et les gaspillages

Le groupe passera 1 heure environ à apprendre ce qu’est la valeur et ce que sont les gaspillages. Pour apprendre, chacun tentera de faire une première liste des gaspillages probables dans l’entreprise.

Pour s’aider, vous pouvez télécharger Le guide de repérage des gaspillages en entreprise (pdf).

Etape 3 : Préparer

Le groupe dessinez rapidement sur un tableau les étapes à étudier, en précisant bien où commence le flux et où il se termine. Il réfléchit aux à faire sur le terrain.

Comment définir les limites du flux à étudier ?

Lorsque c’est votre première cartographie du flux, vous pouvez limiter sa longueur en le démarrant à la première transformation du produit / service et en le terminant à l’expédition / mise à disposition vers le client.

Mais en général, on commence à l’étape d’approvisionnement (voire à la création du devis) et on termine par le règlement à 100% des produits ou services vendus.

Comment définir ce qu’on va mesurer ou relever lorsqu’on sera sur le terrain ?

Au minimum, on cherchera à mesurer :

- Le stock avant chaque étape ;

- Le temps de cycle de l’étape (combien de temps faut-il pour que la transformation soit faite ?) ;

- Nombre moyen de produits / services réalisés par heure (à comparer au temps de cycle).

On pourra aussi décider de mesurer :

- Le nombre de personnes ;

- Les heures totales durant lesquelles le poste fonctionne ;

- Taille moyenne des séries ;

- Temps de changement de série ;

- Distances parcourues par le produit ou par les personnes, …

Etape 4 : Aller sur le terrain pour observer et questionner

Le groupe se déplace et va observer et poser des questions sur le terrain. Notez bien qu’il ne va pas donner son avis mais apprendre ! Si vous jouez le jeu et que vous allez vraiment découvrir ce qui se passe, vous allez être surpris par tout ce que vous ne saviez pas.

Les questions qu’on peut se poser :

- Est-ce que je vois des gaspillages ? Lesquels et pourquoi ? Notez ce que vous observez, comptez les stocks en attente avant cette étape.

- Quel est le temps de cycle du produit ? Relevez toutes les informations que vous aviez décidé de recueillir à l’étape 3.

- De quelles informations ont besoin les opérateurs de cette étape :

- Comment sait-on si on est en avance ou en retard ?

- Qui donne l’autorisation de produire, et comment ?

- Qui donne l’autorisation de déplacer, et comment ?

- Comment savent-ils les quantités à produire et l’ordre ?

- Où sont réalisées les tâches (analyse des déplacements en particulier).

- Quel est le niveau de qualité (taux de rebut, taux de retouche).

- Quelle est la disponibilité des équipements (taux de panne) ?

- Comment les problèmes sont-ils traités ?

Etape 5 : représenter

La difficulté de cette étape est de représenter l’essentiel, sans chercher à entrer trop dans le détail.

Dans ce premier schéma, le groupe a décidé de positionner les étapes sur un plan de l’usine puis ils ont simplement positionné des pastilles rouges et vertes pour indiquer le temps qui s’écoule :

- Pastille rouge pour représenter ½ journée de stock d’en-cours

- Pastille verte pour représenter ½ journée de transformation (en règle générale, les transformations durent quelques minutes, voire quelques heures).

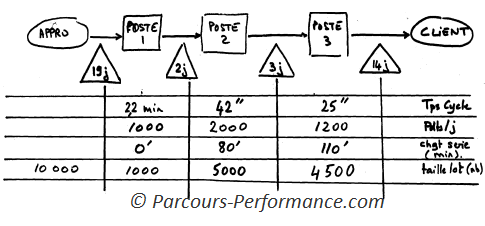

Le deuxième schéma ne correspond pas à un relevé réel, c’est seulement un exemple de ce qu’on peut également faire pour représenter le flux. Les triangles représentent les stocks, les rectangles des étapes du flux.

Le deuxième schéma ne correspond pas à un relevé réel, c’est seulement un exemple de ce qu’on peut également faire pour représenter le flux. Les triangles représentent les stocks, les rectangles des étapes du flux.

Nombre d’unités en stock avant l’étape : vous avez évalué le nombre de composants en stock avant l’étape. Evaluez le nombre de produits de l’étape auquel cela correspond (s’il faut 2 pièces A pour faire le produit à cette étape, le nombre de produits correspondant est (stock / 2). Conservez le chiffre correspondant au stock le plus important de composants s’il y a plusieurs composants à assembler au poste.

Ensuite, transformez ce chiffre en nombre de jours :

- vous avez 240 composants en stock

- pour produire à ce poste, il vous faut 8 minutes par unité. Ca correspond à 60 unité par jour

- Votre stock représente 240 /60 = 4 jours de production.

Pour chaque étape, reportez toutes les remarques qui ont été notées durant la visite de terrain.

Etape 6 : discuter, analyser, partager et décider

Etape 6 : discuter, analyser, partager et décider

Discutez de vos observations, notez les axes d’amélioration qui vous semblent importants.

A ce stade, vous devriez éviter soigneusement d’évoquer des solutions (« y a qu’à… », « faut qu’on… »). Vous devriez simplement noter les points à améliorer et leurs causes probables.

Dans le troisième article de cette série, [the-series], nous verrons quels sont les pièges à éviter et les conseils pour réussir.