Le SMED est une méthode qui permet de réduire la durée de changement de série en fabrication. Mais c’est aussi un moyen de commencer à remettre en cause le fonctionnement de l’entreprise et de poser les fondations d’une organisation plus performante et plus « Lean ». Cet article est le premier d’une série [the-series]. Il est consacré à l’intérêt de la méthode.

Le SMED peut même servir dans les activités de service, pour réduire les files d’attente par exemple.

Pourquoi utiliser le SMED

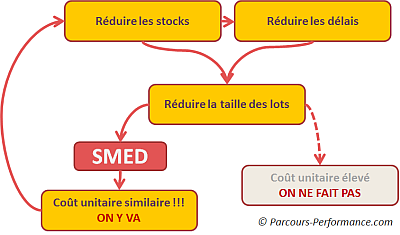

Voici une vidéo (47 secondes) qui montre l’intérêt d’un flux unitaire comparé au flux par lots. On y voit bien l’intérêt de faire des lots aussi petits que possible : on a plus vite des produits et on a moins de stocks. Mais lorsqu’il faut beaucoup de temps pour changer de série, le coût d’une petite production devient vite excessif.

Le coût unitaire dépend de la taille des lots, du temps de réalisation par unité et de la durée de changement de série :

Imaginons une machine dont le temps de changement de série est 2 heures (120 minutes). Lorsqu’elle fonctionne, elle produit 25 unités toutes les minutes (100 unités toutes les 4 minutes).

Si vous fabriquez des lots de 1 000 pièces, votre machine sera immobilisée pendant 120 minutes pour la mettre au bon format puis 1 000 / 25 minutes (40) pour faire les 1000 pièces. En tout, il faudra 160 minutes pour faire les 1 000 pièces, soit 0.16 minute par pièce.

Ce temps passe à 0.08 minutes par pièce si vous faite des lots de 3 000, 0.06 minutes pour des lots de 6 000 !

Vous semblez donc condamnés à faire des lots aussi grands que possible pour réduire les coûts unitaires.

Mais si vous divisez le temps de changement de série par 2, le temps unitaire d’un lot de 3 000 pièce passe à 0.06. Votre nouvelle taille de lot « rentable » est passée à 3 000 unités.

On utilise donc le SMED pour réduire les délais et les stocks.

On utilise donc le SMED pour réduire les délais et les stocks.

Quand mettre en œuvre le SMED

Evidemment, quand on veut réduire les délais et les stocks. Et c’est essentiel quand on fabrique de multiples composants à assembler. Si vous utilisez 20 composants dont chacun est fabriqué en une demi-journée, il vous faudra 20 demi-journées avant de pouvoir commencer l’assemblage !

Mais le SMED peut également être très utile dans les circonstances suivantes :

- La production et la maintenance ont du mal à travailler ensemble

- Il faut apprendre à définir ce qu’on doit faire puis le faire (standardisation)

- Une machine devient un goulet d’étranglement

- Dans les services, vous avez des files d’attente.

Pour lire les autres articles de cette série : [the-series].