Cet article est le deuxième d’une série [the-series] . Nous allons aborder la manière de se servir du SMED.

Comment se servir du SMED ?

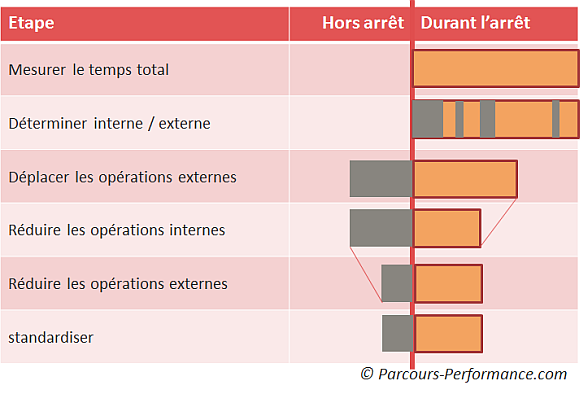

4 (5 !) étapes essentielles

- Etape 1 : identifier les différentes opérations réalisées durant le changement d’outil

- Etape 1bis : séparer les opérations selon qu’elles sont internes ou externes

- Etape 2 : Regrouper les opérations internes et externes.

- Etape 3 : Réduire la durée des opérations internes

- Etape 4 : Réduire le temps d’exécution des opérations externes

Ca fait seulement 5 étapes ! En fait, il y a une sixième étape essentielle, c’est la standardisation.

L’étape 1 : mesurer le temps total de changement de série

Le temps est mesuré à partir de la dernière pièce de la fabrication précédente et jusqu’à la première pièce bonne de la suivante.

L’idéal est d’utiliser une caméra pour enregistrer tout ce qui est fait. Ensuite, on va visionner le film et répondre aux questions suivantes :

- Quelles sont les opérations à réaliser pour le changement ?

- Qui les réalise ?

- Combien de temps faut-il pour chaque opération ?

- Comment les réalise-t-on ?

- S’il y a des déplacements, en évaluer la distance.

C’est une étape importante, à laquelle il faut associer les personnes filmées. Cela permet à l’ensemble des personnes impliquées d’avoir une même vision des faits observés.

L’étape 1bis : séparer les opérations selon qu’elles sont internes ou externes

C’est une étape essentielle puisque c’est là qu’on parle de ce qui peut être classé comme opération externe (hors arrêt, peut être fait pendant que la machine fonctionne) et ce qui doit rester opération interne (durant l’arrêt pour changement).

Pour chacune des opérations observées, le groupe se demande si elle pourrait être réalisée pendant que la machine fonctionne ou si l’arrêt de la machine est impératif. A ce stade, on ne cherche pas à améliorer. On doit juste classer ce qu’on a observé en deux catégories (opérations externes ou internes).

Exemples :

- déplacer le nouveau moule du local de stockage à la machine. C’est clairement une opération qui peut être réalisée pendant que la machine fonctionne.

- Mettre en chauffe le moule. Si vous ne pouvez pas le mettre en chauffe ailleurs que sur la machine, c’est une opération interne.

L’étape 2 : Regrouper les opérations internes et externes

L’étape 2 : Regrouper les opérations internes et externes

On réordonne les opérations à réaliser. D’un côté les opérations externes, qui seront réalisées avant l’arrêt, et de l’autre les opérations internes qui doivent être faites lorsque la machine ne fonctionne pas.

A ce stade, on dispose d’un temps total d’opérations externes et d’un temps total d’opération interne, dont la somme est toujours égale au temps total mesuré initialement. Si on s’arrête là, on a déjà réduit le temps d’arrêt puisque une partie des opérations est réalisée pendant que la machine produit. On observe souvent des gains de 25% du temps d’arrêt à la fin de cette étape.

L’étape 3 : Réduire la durée des opérations internes

Cette étape a un impact majeur sur la durée du changement. On va passer à la moulinette toutes les opérations internes en se demandant (QQOQPC) :

- Pourquoi est-ce qu’on réalise cette opération ? Pouvons-nous la supprimer ?

- Qui fait cette opération ? Est-ce que c’est la meilleure personne ?

- Où fait-on cette opération ? Est-ce qu’on peut la faire ailleurs ?

- Quand réalise-t-on cette opération ? Pourquoi ?

- Comment fait-on ? Comment pourrions-nous faire autrement ?

On va par exemple se rendre compte que le réglage qui prend 15 minutes pour ajuster exactement les guides au nouveau format pour être supprimé en ajoutant des butées aux guides. On va aussi chercher des solutions pour limiter les déplacements.

Les clés pour réussir cette étape sont :

- Simplifier en unifiant les types de vis ou écrous (pour tout faire avec moins d’outils différents) ou en prévoyant des fixations nécessitant un seul geste (bridage plutôt que vissage, ¼ de tour plutôt que vissage sur toute la longueur, ….)

- Réduction du nombre d’élément à manipuler

- Utilisation d’outils adaptés (ça paraît évident mais les bons outils ne sont pas toujours à proximité..)

- Réduire les erreurs en utilisant des poka-yoké (détrompeurs aussi souvent que possible).

L’étape 4 : Réduire le temps d’exécution des opérations externes

Cette étape n’a pas d’impact sur le temps d’arrêt mais en réduit le coût.

Il va s’agir surtout d’améliorer les façons de transporter les outillages et de les ranger.

L’étape 5 : standardiser

On pourra s’inspirer du passage au stand en formule 1 ! Chaque personne sait exactement ce qu’elle a à faire et s’est entraînée rigoureusement.

Dans la prochaine et dernière partie de cette série [the-series], nous verrons quels sont les pièges à éviter ainsi que les conseils pour réussir.