Réduire (et respecter !) les délais : c’est un rêve pour beaucoup d’entreprises. Un rêve qui permettrait d’en finir avec les appels de clients mécontents d’un retard. Un rêve qui permettrait aussi de gagner des clients nouveaux et de les fidéliser.

Dans cette entreprise (appelons-la PRESTO), le rêve commence à devenir réalité. Aujourd’hui, nous allons voir comment ils ont amélioré la première étape de leur processus.

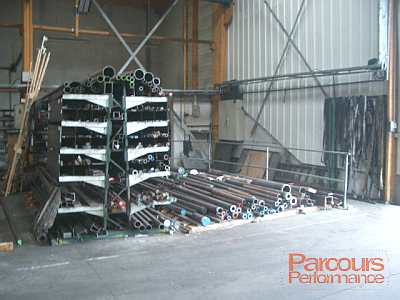

Un stock qui génère beaucoup de gaspillages

La situation actuelle pose de nombreux problèmes :

- Informations fausses : Le stock, géré en informatique, est partiellement faux.

- Surface importante : le stock prend beaucoup de place (environ 200 m²).

- Risque d’erreur : du fait que certaines barres ne sont pas identifiées.

- Une partie du stock est inutile : certaines barres ont été commandées pour des commandes spécifiques et on sait qu’on n’en aura pas l’utilité (horizon envisagé : 6 mois).

- Temps perdu pour accéder au stock : une partie du stock est « en tas ». il faut beaucoup de temps pour y accéder (pour s’assurer des longueurs disponibles puis pour le passer au débit).

- Beaucoup de manutentions pour transférer au débit : les machines de débit et les stocks ne sont pas en ligne. Les opérateurs doivent faire beaucoup de manutentions (assistées ou pas) pour amener les barres aux scies et ramener les chutes.

- Attentes excessives : une fois débités, les éléments sont posés là où il y a de la place. Il arrive que certains ne soient pas utilisés immédiatement faute d’être visibles.

Il n’y a pas de standard d’organisation du stock

Les opérateurs et le responsable approvisionnements font comme ils peuvent pour assurer un bon fonctionnement. Il arrive cependant que des composants s’avèrent indisponibles au moment où on en a besoin.

Ils ont beau faire de leur mieux, ils perdent beaucoup de temps et sont stressés.

Et pourtant, tout vient d’une cause simple : personne n’a jamais défini précisément ce qui devait être stocké et comment ça devait l’être. Il n’y a pas de standard, et ça se voit !

Alors que faire ?

Un petit groupe de travail (directeur, responsable d’atelier, opérateur de débit et le lean manager) s’est donné les objectifs suivants :

- Réimplantation des zones de débit et stock, avec à proximité tout ce qui est nécessaire à l’identification et la gestion de stocks.

- Création d’une zone de stock de pièces débitées.

En pratique, les opérateurs concernés ont, avec l’aide du lean manager, pratiqué les 5S :

1er S : Débarrasser :

tout ce qui ne servira pas dans les 6 mois (recyclage, revente ou négociation d’un stockage chez le fournisseur). Ca a été assez long vu la longueur et le poids des pièces concernées. Ils n’ont pas baissé les bras !

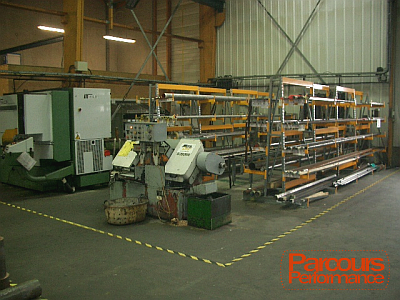

2ème S : Ranger :

L’implantation d’un nouveau rangement a été définie avec les personnes concernées. Un accès facile aux installations de débit était prévu. Il a été nécessaire d’acheter un rack neuf.

3ème S : Nettoyer :

Chaque barre a été identifiée et entrée en stock avant d’être rangé dans un emplacement de rack. Un adhésif a été fixé au sol autour de la zone de stockage et débit afin de bien délimiter la surface. Une autre zone, pour les produits débités en attente d’usinage, a également été définie.

4ème S : Standardiser :

Une affiche rappelant ce qui peut être mis dans chaque zone a été apposée.

5ème S : Maintenir :

Pendant un mois, le responsable d’atelier et le lean manager ont audité le respect des standards. Lorsqu’ils constataient un dysfonctionnement, ils le faisaient immédiatement corriger. Lorsqu’il ne s’agissait pas seulement d’un oubli des nouvelles règles, le problème a été résolu en appliquant la méthodologie de résolutions de problèmes. Maintenant, l’audit n’est fait qu’une fois par semaine, rapidement.

Un résultat bluffant

Les visiteurs ont maintenant l’impression d’un atelier ordonné et organisé.

Il n’y a plus d’erreurs de stock.

Les personnes concernées ont maintenant du temps disponible chaque jour pour aider ailleurs. Ils sont sereins car ils voient immédiatement si ils ont de l’avance ou du retard. Ils n’ont plus de surprises liées à la non disponibilité d’une matière.

La surface utilisée a été réduite de moitié.

Les manutentions sont simples car les machines de débit sont bien positionnées et tout est facilement accessible dans les racks.

Le responsable de production a maintenant une vision claire de ce qui attend d’être transféré à d’autres postes.

Et maintenant ?

La productivité de l’atelier s’est améliorée, probablement grâce à une meilleure organisation. Le début du flux de production est maintenant très visible. On sait où on en est. On peut plus facilement anticiper les problèmes et retards éventuels.

L’entreprise poursuit le travail. Les prochaines actions concernent :

- la planification des approvisionnements et départs en sous-traitance ;

- le zonage des espaces d’attente autour des ilots de fabrication ;

- l’ordonnancement de l’ilot dédié à l’usinage.

Qu’en pensez-vous ?