« Toujours plus vite ! Et tant pis si les opérateurs en souffrent ! ». Ça paraît être le seul moyen d’améliorer la rentabilité de notre activité. Et bien, c’est FAUX !

Cet exemple d’une ligne de production simple devrait vous inciter à remettre en cause l’idée totalement fausse que « plus on va vite, plus on est rentable ».

Organiser une ligne de production, en y réfléchissant bien.

Prenez un groupe de personnes, avec ou sans expérience dans l’industrie.

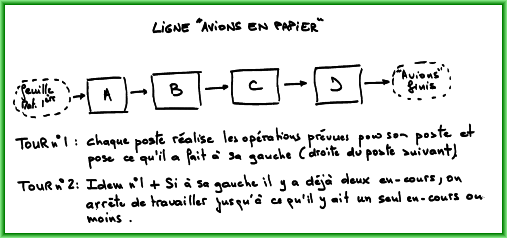

Proposez-leur de monter une « ligne de production » d’avions en papier, en respectant les règles suivantes :

- 2 équipes de 4 ou 5 personnes.

- Il y a 8 opérations à réaliser sur chaque feuille de papier (des pliages). Elles doivent être réalisées dans l’ordre prévu (sur un schéma).

- Tous les avions finis doivent être placés dans la boîte fournie.

- La ligne fonctionne pendant 12 minutes. A la fin, on compte le nombre d’avions terminés et conformes. L’équipe qui en a le plus grand nombre a gagné.

Vous donnez aux deux équipes 20 minutes pour se préparer et organiser le travail à venir pour un premier tour. Vous avez pris le temps avant pour que tous maîtrisent bien le mode opératoire).

Spontanément, on divise le travail

Dans 99% des cas, le groupe va « spontanément » diviser le travail. Untel fait telle et telle opération puis passe au suivant, jusqu’à ce que le produit fini arrive dans la boîte fournie.

Dans 99% des cas, personne ne va se préoccuper de savoir où mettre les produits en-cours. On se rendra compte en cours de « production » qu’il n’y a pas assez de place pour les piles qui se créent.

Parfois, le groupe évoque l’idée de faire faire l’intégralité de l’avion par chaque personne. Mais il y a toujours une personne qui affirme que « ça prend trop de temps ».

Cet automatisme, nous l’avions déjà évoqué dans l’article « Travailler par lot ou en pièce à pièce ? ». Nous y montrions qu’il ne faut pas diviser le travail excessivement car chaque transfert de poste coûte. L’analyse du découpage d’un processus doit donc toujours inclure le coût de passage entre deux postes successifs.

Etudier de très près les transferts entre postes

Notre objectif dans l’article d’aujourd’hui, c’est de montrer qu’il FAUT étudier le passage entre deux postes successifs et que c’est là que se joue la rentabilité du processus ET son impact sur le stress au travail. Voyons donc ce que vont faire nos deux équipes concurrentes.

Nous avons annoncé que l’équipe gagnante sera celle qui aura réalisé le plus d’avions conformes et finis à la fin de deux tours de jeu. Ça c’est pour stimuler l’envie d’aller vite et de faire bien ! En réalité, notre objectif est de faire réfléchir le groupe aux meilleures pratiques d’organisation d’une ligne de production.

Le tour n°1 n’a qu’une seule règle : chaque personne ne doit faire que les opérations (pliages) qui sont prévues pour son poste. Chaque opérateur/stagiaire cherche à travailler aussi vite que possible. Les feuilles pliées s’accumulent entre les postes. Les avions finis remplissent la boîte. Il y a de l’excitation dans l’air. Tous sont actifs, sans jamais s’interrompre pendant les 12 minutes du tour.

Pour le tour n°2, on introduit une règle supplémentaire : personne ne peut produire à son poste s’il y a déjà deux en-cours à sa gauche (destinés au poste suivant).

Qu’en pensez-vous, est-ce que les équipes fabriqueront plus d’avions au tour n°2 qu’au premier ?

Les stagiaires pensent tous qu’ils feront moins, beaucoup moins. Et d’ailleurs c’est l’impression qu’ils ont pendant les 12 minutes du tour. Il n’y a plus d’excitation maintenant que chacun est régulièrement obligé de s’arrêter le temps que le poste suivant prenne un en-cours. L’impression générale est celle de deux équipes qui travaillent tranquillement, sans stress.

Et bien, nos stagiaires avaient tort ! Au deuxième tour, les deux équipes ont fait le même nombre d’avions qu’au premier. Par contre, il y a énormément moins d’en-cours à terminer (ou à jeter).

Chaque stagiairea maintenant vraiment envie de revoir l’équilibrage des postes, afin que la répartition des taches soit mieux réalisée. Chacun a aussi constaté que son travail avait été moins stressant : « pas la peine d’aller aussi vite qu’on peut, il suffit de respecter la cadence prévue ».

Vous n’y croyez pas ?

Je sais bien que beaucoup auront noté qu’il y avait plus d’en-cours au tour n°1. Certains diront même que ça signifie que le tour n°1 a été plus rentable…. Mais réfléchissez y bien car que va-t-il se passer au bout de plusieurs heures de fonctionnement d’une telle ligne ?

- Quelle surface sera nécessaire pour tous les en-cours ?

- Que va-t-il falloir faire pour résorber le stock d’en-cours entre certains postes (entre d’autres, il n’y en aura pas). ?

C’est contre-intuitif de dire qu’il faut cesser de travailler si l’en-cours en sortie de poste dépasse un certain niveau. Je vous assure pourtant que c’est bénéfique pour la rentabilité de l’entreprise et pour la réduction des risques psychosociaux. Mais pour s’y mettre, il faut le croire. Pour en être convaincu, il faut essayer !

Et maintenant ?

Je vous propose donc d’essayer avec quelques complices de trouver une ligne sur laquelle vous pourriez tester un fonctionnement moins stressant, avec des règles très claires quant aux quantités d’en-cours autorisées. Vous verrez, vous serez surpris par les résultats. Et bonus, vous allez immédiatement « voir » des axes d’amélioration nouveaux.

Alors, prêt à essayer ou à nous faire part des résultats que vous avez déjà obtenus ?.

Hello! Très intéressant encore une fois… Une telle approche sous-entend que les différents intervenants donnent davantage de valeur à un environnement calme qu’à l’excitation produite par la pression, même si celle-ci s’avère contre-productive. Est-ce que ce n’est pas un problème essentiel de notre vision du travail ? Il est souvent vécu comme plus valorisant d’être débordé (= actif et important) que d’être tranquille (= ramollo, sans responsabilités), non ? Pourtant, dans ce que tu écris ici, on voit bien que tu accompagnes les gens de telle façon qu’ils se sentent au contraire plus impliqués et plus actifs qu’avant dans un… Lire la suite »

Merci Isabelle pour ce commentaire, même si j’ai été un peu embarrassée en le lisant. J’avoue qu’en écrivant cet articl, j’ai pensé que ce serait très ennuyeux de fabriquer toute la journée selon les règles du tour n°2. Oui, pour tous ceux qui détestent la routine, de telles méthodes de travail peuvent provoquer un dégoût considérable. Mais, plus les règles de travail sont simples, moins les gens sont stressés. Il est également très probable qu’ils régulent mieux leur énergie et se fatiguent moins. Il y a du pour et du contre à limiter l’imprévu. Je crois que sur le long… Lire la suite »

[…] parlé de la ligne de fabrication d’avions en papier dans l’article de la semaine dernière (Rentabilité et réduction du stress… par la contrainte !). Lorsque j’ai écrit « L’impression générale est celle de deux équipes qui travaillent […]