Nous n’avons vraiment pas de chance ! Un problème qu’on croyait résolu réapparaît ou une solution cause d’autres problèmes, encore plus importants ! C’est arrivé à chacun de nous :

A chaque fois, nous essayons de traiter rapidement la situation afin de ne pas pénaliser la production ou nos clients. A chaque fois, on espère que ce sera la dernière fois. Et pourtant, ça recommence !

- Une machine qui tombe plusieurs fois en panne ;

- Une matière première qui présente des défauts alors qu’on croyait que le fournisseur avait pris des mesures correctives ;

- Un opérateur qui se trompe à son poste alors qu’on lui a déjà expliqué ce qu’il fallait faire ;

- Un client qui repart mécontent alors qu’on a passé du temps à rédiger une charte d’accueil ;

Lorsque ça nous arrive, nous sommes en colère, contre nous qui n’avons pas remédié convenablement au problème, contre les autres qui n’ont pas su nous aider ou changer leurs pratiques. Nous sommes inquiets car les conséquences peuvent être importantes : rupture de stock, réclamation client, perte de rentabilité, perte de clients, …

Pourtant, il existe des solutions pour trouver les bonnes solutions, une fois pour toute ! C’est ce que nous allons voir au travers de l’exemple d’Odile, chef d’équipe dans un atelier de plasturgie.

Nous voulons aller trop vite !

Odile est très énervée aujourd’hui. C’est la quatrième fois en deux semaines que la presse 215 est en panne. Pourtant, son équipe et elle ont déjà résolu le problème trois fois !

Elle en parle à Julie, une autre chef d’équipe. Odile explique que, les trois autres fois, elle a vu avec un technicien de maintenance ce qu’il pouvait faire pour redémarrer la machine. A chaque fois, ils ont cru que la panne ne se reproduirait pas. Et pourtant…

Julie indique alors qu’elle a travaillé plusieurs années dans une autre entreprise et qu’elle y a appris des techniques de résolution de problème. On passe un peu plus de temps au début mais ensuite, comme le problème disparaît complètement, on a gagné du temps ! Julie propose de venir aider Odile.

On ne décrit pas correctement le problème

Julie et Odile sont maintenant sur le terrain, près de la machine à l’arrêt. Odile parle avec les opérateurs et deux techniciens de maintenance. Elle voudrait trouver des solutions, vite, car il faut absolument recommencer à produire. Tout le monde est énervé, tous formulent des idées sur ce qu’il conviendrait de faire :

- Y a qu’à modifier ce réglage, comme ça la machine ne se met pas en sécurité…

- Faut qu’on change ce capteur, j’ai déjà vu un cas similaire où le capteur provoquait la panne…

Julie interrompt la discussion : « vous n’êtes même pas d’accords sur la nature de la panne, comment pouvez-vous imaginer la résoudre ? Je vous propose de passer un peu de temps à décrire le problème et la solution coulera probablement de source !

Odile soutient cette proposition. Elle vient de prendre conscience que tout le monde n’a pas la même idée du problème. Chacun préfère énoncer des « Y a qu’à… » ou des « faut qu’on… » car ça semble être une manière d’aller vite. Pourtant, Odile commence à avoir des doutes : et s’ils avaient perdu plus de temps qu’ils n’en ont gagné en cherchant ainsi des solutions à un problème mal défini ? Odile se souvient soudain d’une formation où il avait été question de ce fameux « yaka, faucon », une méthode que tout le monde utilise naturellement mais qui ne marche bien que lorsque la situation s’est déjà produite, qu’on la connaît bien. Par exemple lorsqu’on observe que l’imprimante ne fonctionne plus, on peut en général affirmer « qu’il n’y a qu’à remettre du papier ! ».

Si nous ne résolvons pas durablement certains problèmes un peu complexes, c’est que nous ne prenons pas le temps de l’étudier. La solution est formulée alors même que nous n’avons pas encore bien compris ce qui se passait.

La seule chose qu’il faut traiter, c’est la cause racine

Julie approche un tableau et demande aux participants de décrire la situation, sans donner d’opinion sur les solutions. Le groupe est sur le lieu où se produit le problème, il a devant lui une pièce bonne et une pièce mauvaise. Elle utilise le « QQOQPC» (pour « Qui ? Quoi ? Où ? Quand ? Pourquoi ? Comment ? ») afin d’obtenir une bonne description du problème. Elle incite chacun à se poser des questions jusqu’à ce que tous soient d’accords sur la description du problème.

Julie annonce ensuite qu’il va falloir approfondir le Pourquoi, afin d’identifier précisément la ou les causes de la panne. Elle prend l’exemple simple d’un atelier trop sombre : certains voulaient ajouter des lampes partout, d’autres privilégiaient les ouvertures pour un meilleur accès de la lumière du jour. Lorsque les causes ont été étudiées, on s’est rendu compte que si les opérateurs disaient qu’ils ne voyaient pas bien, c’est qu’un nouveau produit était de couleur foncée et mate. Les opérateurs devaient contrôler visuellement certaines caractéristiques et elles n’étaient pas très visibles. La solution a été de remédier à la cause racine : modifier la couleur de la pièce (ou si ce n’est pas possible installer des lampes adaptées pour éclairer les lieux de contrôle visuel)

Il ne sert à rien de traiter un phénomène globalement, il faut s’attaquer à ses causes racines.

5 étapes pour trouver une solution durable

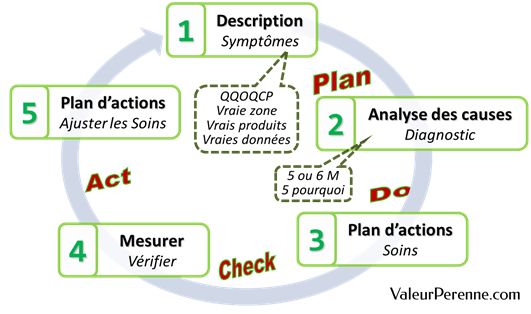

A l’issue de la résolution du problème d’Odile et son équipe, Julie récapitule les étapes essentielles qu’ils ont suivies :

Etape 1 : décrire la situation

Il s’agit de décrire précisément ce qui se passe. Chez un médecin, il s’agirait de définir les symptômes. Pour s’aider, on dispose d’outils comme le QQOQCP et les trois « vrais » (le « vrai lieu » où se produit le problème, avec le « vrai produit » et pas en l’imaginant, avec des « vraies données » et non des opinions ou des idées vagues). Outre les outils, on aura besoin de rigueur et de ténacité, pour éviter de sauter trop vite sur des solutions « évidentes » ou d’accepter celles de celui qui parle le plus fort.

Etape 2 : Analyse les causes

On veut identifier les causes racines (primaires) des symptômes décrits. Chez le médecin, comme dans l’entreprise, ça peut être fait en formulant des hypothèses qu’il s’agit ensuite de vérifier par des examens ou des validations complémentaires. Pour augmenter la créativité du groupe lorsqu’il recherche les causes, on pourra s’aider d’outils comme les « 5M » ou les « 5 pourquoi ? ». Ces outils aident à ne pas se focaliser sur une seule cause (comme le classique « c’est untel qui n’a pas fait telle ou telle chose »).

Cette étape est absolument essentielle car c’est d’elle que découlera presque naturellement le plan d’actions. Il faut donc prendre le temps de bien la faire, accepter de faire des études complémentaires pour valider ou non certaines hypothèses.

Etape 3 : plan d’actions

On commence là à mettre en œuvre les actions correctives décidées. Chez le médecin, c’est la phase de soins ou d’intervention chirurgicale.

Il est essentiel de bien communiquer avec toutes les personnes concernées par les changements décidés. Les postes impactés devront bénéficier de formations adaptées (parfois simplement une explication brève).

Etape 4 : mesurer

Il s’agit de vérifier l’efficacité de la mesure. L’analogie avec le médecin est difficile car c’est souvent le patient qui fait cette mesure (j’ai ou je n’ai plus les symptômes). C’est pourtant une étape importante de la résolution de problèmes. Elle permet de faire le point sur la pertinence des actions entreprises et sur leur bonne application.

Etape 5 : Plan d’actions (nouvelles)

Si l’étape 4 a montré l’efficacité des actions décidées en étape 3, cette phase consiste à standardiser les nouvelles pratiques décidées. Il s’agit alors de les transformer en actions systématiques, habituelles, réalisées par tous. C’est également à cette phase qu’on peut étudier l’opportunité d’appliquer la solution à d’autres situations semblables.

Evidemment, si l’étape 4 montrait que la mesure adoptée n’était pas efficace ou mal appliquée, ce plan d’actions consiste à trouver de nouvelles solutions (éventuellement en vérifiant de nouveau les causes racines) ou à les faire mieux appliquer.

Pour conclure, Julie indique qu’elle a éliminé beaucoup de problèmes complexes depuis qu’elle applique la méthode qu’elle vient d’exposer. Odile ajoute que « oui, la méthode ‘y a qu’à, faut qu’on…’ doit absolument être réservé aux situations très simples et déjà expérimentées ».

Et vous ? Faites un commentaire pour nous dire si cette méthode de résolution de problèmes est adaptée à votre cas spécifique !

Pour en savoir plus :

Un guide sur la résolution de problèmes, rédigé par S. Quesnel et G. Casanova

Une compilation de sources sur la résolution de problèmes sur le site

et en anglais, « seven steps to five whys, de Christian Paulsen.

Merci pour cet article qui explique l’intérêt de remonter à la cause racine des problèmes…

D’ailleurs, c’est un des points qui m’a le plus marqué quand je me suis lancé dans l’amélioration continue… Le problème des entreprises n’est pas dans le souci de résoudre les problèmes… Mais dans le fait qu’elles s’arrêtent pour la plupart aux causes symptomatiques.

Et c’est là que les méthodo comme le PDCA ou le DMAIC sont efficaces, car elles obligent à passer par toutes les étapes et ainsi à remonter à la cause racine.

Au plaisir de vous lire.

Florent.

[…] Mais le « Y a qu’à, faut qu’on » est rarement une bonne méthode. Nous en avons déjà parlé dans l’article « 5 actions pour améliorer durablement une situation« . […]

[…] PDCA ! En voici un bref résumé. Si vous voulez en savoir plus, vous pouvez lire l’article : 5 actions pour améliorer durablement une situation sur ce […]