Dans le guide du lean management, nous expliquons la démarche lean, ses avantages et inconvénients et la manière générale de le déployer. Ici, je vous propose de piocher dans la « boîte à outils » du lean management pour savoir si c’est adapté à votre cas et comment le mettre en oeuvre.

Pourquoi des outils ?

Si c’est pour appliquer une recette, pour avoir « fait du 5S » ou de « la VSM », passez votre chemin ! Le [seul] intérêt des outils du lean c’est de permettre de voir autrement ou de changer les comportements !

« Il ne s’agit pas d’utiliser des « outils » comme le travail en équipes autonomes ou le kanban mais bien de créer les conditions culturelles et managériales pour que des changements durables puissent se faire. » – Konosuke Matsushita (1894 – 1989), fondateur de Panasonic.

A ce sujet, voici quelques articles qui illustrent cette façon de voir :

- La recette miracle existe-t-elle ? réflexions autour du SMED

- les 5S, un outil à double tranchant…

- Une magnifique visite d’usine lean : leçon de transparence et de temporisation !

Je vous invite aussi à visiter les contenus liés au management. En effet, la performance durable passe obligatoirement par la conjonction d’un bon management et des bonnes méthodes ou outils !

Quels sont les outils à votre disposition ?

La Chasse aux gaspillages

Savoir identifier des gaspillages est une compétence essentielle pour « voir » les problèmes et identifier des opportunités d’amélioration.

- Pouvez-vous vraiment continuer à dépenser tant d’argent pour des gaspillages ?

- La valeur comme fil directeur de l’amélioration : exemple concret

- Contrôler la qualité, c’est utile ?

- La notion de valeur comme fil directeur de l’amélioration

- Valeur pour le client : fil conducteur pour la réduction des délais ou des coûts

QRQC ou résolution de problème

5S

- Le guide des 5S, écrit comme support d’un atelier de dirigeants d’entreprise, disponible ici en pdf.

- les 5S, un outil à double tranchant…

SMED

Un autre article : La recette miracle existe-t-elle ? réflexions autour du SMED

Cartographie du flux (VSM par exemple)

Takt time

Les avantages du takt time sont immenses. Un takt time, c’est comme un barreur qui donne le rythme à des rameurs. On obtient ainsi :

- stabilité de la production : pas d’à coups, de stocks d’en-cours qui grimpent avant de s’évanouir ;

- on peut concevoir des lignes équilibrées, chaque poste travaillant au takt time ;

- on peut spécialiser des machines plus simples, au temps de changement de série réduit ;

- meilleure visibilité pour tous (du fait de la stabilité) et donc meilleure capacité à voir les problèmes et les résoudre.

Management visuel

- « Leadership lean : Responsabilités et Management Visuel » sur le site leleanmanufacturing.com.

- « Management visuel : retour aux fondamentaux« , de la revue Banque.

- un guide très bien illustré qui explique, entre autres, comment le management visuel aide les démarches projet de type agile

Enfin, à la marge du management visuel, voici un article qui montre qu’en donnant de l’information aux gens, ils ont plein d’idées d’amélioration : « On ne peut améliorer que ce que l’on mesure » – histoires vécues.

Travail standardisé

- Standardiser le travail ? Mais nous ne sommes pas des robots ! , le premier article d’une série sur la standardisation.

- Cas d’entreprise : on réduit les délais !, qui illustre comment une entreprise a remis de l’ordre dans ses stocks en appliquant des standards créés, puis ajustés, avec les opérateurs concernés.

- « La standardisation du travail vous permet d’atteindre l’excellence opérationnelle« , sur le site de Jean-Pierre Dubé.

Poka yoke, ou "système anti-erreur"

kanban

- visualiser le flux de travail entre postes ;

- limiter les en-cours ;

- se focaliser sur le flux et sa régularité ;

- améliorer en permanence.

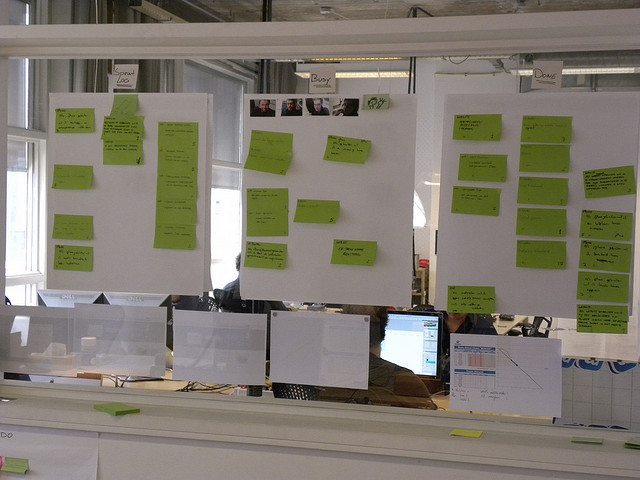

Les techniques de type kanban s’appliquent aussi bien en production que dans les activités tertiaires. L’image ci-dessous représente un tableau kanban pour du développement informatique.

Le kanban peut être appliqué très rapidement dans une entreprise. Il est en général recommandé de commencer avant même d’avoir revu les processus. Les problèmes rendus visibles par le kanban pourront être résolus au fil de l’eau et le processus va s’améliorer rapidement.

Le principal frein à l’instauration de kanban est la crainte que des gens n’auront rien à faire. C’est une crainte légitime, mais qui génère de nombreux effets pervers. En effet, c’est souvent pour éviter l’inactivité qu’on produit des stocks d’en-cours. Et ces stocks restent ensuite dans l’entreprise, sans pouvoir être immédiatement vendus. Ils génèrent des coûts de stockage. Les entreprises qui ont réussi à dépasser ce frein développent la polyvalence et l’amélioration continue. Un opérateur qui n’a « rien à faire » peut ainsi aller aider d’autres équipes ou participer à des résolutions de problème.

Pour en savoir plus, vous pouvez consulter le diaporama « Kanban 101« , en anglais et orienté sur les activités tertiaires.

Gemba walk

En français :

En anglais :

Sécurité au travail

- vous éliminez les solutions inadaptées, qui permettraient d’aller plus vite mais augmenteraient les risques pour les salariés. Au final ces solutions coûtent plus cher.

- Vous obligez les participants à sortir des lieux-communs, à se montrer créatifs.

- Il devient évident que les solutions passent par l’élimination de gaspillages qui consomment de la main d’oeuvre alors qu’ils n’apportent rien au client.

- Et évidemment, vous obtenez l’adhésion de tous dès que les premiers résultats sont visibles. Il est difficile d’être contre lorsque les conséquences sont une réduction du stress et de la fatigue.

Les articles ci-dessous, illustrent tous des exemples vécus dans lesquels l’entreprise obtient des gains de productivité et une nette amélioration des conditions de travail.

- « Arretez tout ! Le Lean peut provoquer du stress au travail…Vraiment ?« , un article que j’ai écrit pour le site excellence-operationnelle.tv.

- Réduire le stress : 4 secrets d’une entreprise ordinaire

- Rentabilité et réduction du stress… par la contrainte !

- Il a trouvé la solution pour conjuguer rentabilité et confort pour les salariés !

Favoriser l'expérimentation

Les "avant - après" pour communiquer sur les améliorations

Et cerise sur le gâteau, les « avant – après » permettent aussi de montrer les réalisations à d’autres secteurs de l’entreprise. Cela permet de partager des bonnes pratiques et de mettre en valeur les unités ou services les plus actives / actifs en améliorations.

Et maintenant ?

Si vous avez des questions, des remarques, des expériences vécues, n’hésitez pas à me contacter pour les partager.

Pour revenir à la page avec toutes les ressources sur le Lean Management, c’est ici.